金属3d打印的现状及发展趋势

引言:从“增材制造”到“工业革命”的催化剂

金属3D打印是一种以金属粉末或金属丝为原料,通过高能束(如激光、电子束)或定向能量沉积等方式,逐层熔化、堆积,最终制造出复杂三维金属零件的先进制造技术,它颠覆了传统的“减材制造”(车、铣、刨、磨)和“等材制造”(铸造、锻造)逻辑,被誉为“第三次工业革命”的核心技术之一,它正从原型制造、小批量生产向大规模、关键零部件制造迈进。

第一部分:金属3D打印的现状分析

当前,金属3D打印技术已经走过了概念验证阶段,进入了产业化应用的关键时期,其现状可以从以下几个维度来解读:

主流技术路线及其应用成熟度

主流的金属3D打印技术主要分为三大类,各有其特点和优势领域:

| 技术路线 | 工作原理 | 优势 | 劣势 | 主要应用领域 |

|---|---|---|---|---|

| 粉末床熔融 | ||||

| SLS (选择性激光烧结) | 激光逐层选择性熔化金属粉末 | 成型精度高,表面质量较好,材料利用率高 | 设备昂贵,成型尺寸受限,后处理复杂 | 医疗(牙科、骨科植入物)、航空航天(小尺寸复杂结构件)、模具 |

| DMLS/SLM (直接金属激光烧结/选择性激光熔化) | SLM是DMLS的一个分支,特指完全熔化金属粉末 | 力学性能接近锻件,可制造极其复杂的内腔、 lattice结构 | 对设备稳定性要求极高,易产生残余应力 | 航空航天(发动机叶片、燃油喷嘴)、高性能汽车、工业燃气轮机 |

| EBM (电子束熔融) | 用高能电子束代替激光,在真空环境中熔化粉末 | 成型速度快,材料内部应力小,不易产生氧化,适合钛、钨等高活性金属 | 设备极其昂贵,表面粗糙度较高,需要真空环境 | 航空航天(钛合金结构件)、医疗(钛合金植入物)、核工业 |

| 定向能量沉积 | ||||

| LMD/DED (激光金属沉积) | 通过喷嘴同步输送金属粉末和激光束进行熔化 | 成型尺寸大,材料利用率极高,可进行原位修复和功能梯度材料制造 | 成型精度较低,表面粗糙,需大量后处理 | 大型零件修复(如航空发动机叶片)、模具修复、大型金属结构件制造 |

| WAAM (电弧增材制造) | 用电弧作为热源,丝材为原料 | 成本极低,沉积速度极快,可制造超大尺寸零件 | 成型精度最差,力学性能各向异性明显 | 船舶、海洋工程、大型压力容器、建筑模型 |

现状总结: SLM/DMLS 技术是目前商业化最成熟、应用最广泛的技术,尤其在航空航天和高价值工业领域。EBM 在钛合金等特定材料上优势明显。DED/WAAM 则在大型化和修复领域展现出巨大潜力。

关键材料体系

材料是金属3D打印的基石,目前应用最成熟的材料包括:

- 钛合金: 最具代表性的材料,如 Ti6Al4V,因其高强度、低密度、优异的耐腐蚀性,是航空航天和医疗植入物的首选,正在向更高强度、更高温度的 TiAl、β-钛合金 等发展。

- 高温合金: 如 Inconel 718/625、Hastelloy X 等,主要用于航空发动机涡轮叶片、燃烧室等在极端高温环境下工作的部件。

- 工具钢: 如 H13、Maraging钢 等,用于制造注塑模具、冲压模具,可显著缩短模具制造周期,实现随形冷却通道,提高模具寿命。

- 铝合金: 如 AlSi10Mg,在汽车、航空航天领域用于制造轻量化、高强度的零部件。

- 不锈钢: 如 316L、17-4PH,应用广泛,从工业零件到消费级产品均有涉及。

- 新兴材料: 如 高熵合金、金属基复合材料、非晶合金 等,正在成为研究热点,旨在突破传统材料的性能极限。

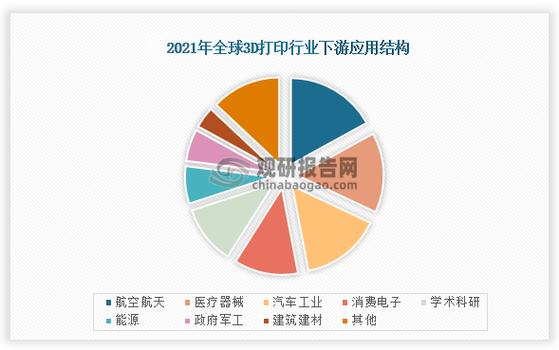

核心应用领域

金属3D打印的应用已从最初的“原型验证”深度渗透到“最终产品制造”。

- 航空航天: 这是目前应用最深入、价值最高的领域,典型应用包括:飞机的轻量化支架、发动机燃油喷嘴、涡轮叶片、舱门铰链等,其价值在于实现结构减重和性能优化。

- 医疗领域: 应用非常成熟,尤其在个性化医疗方面优势巨大,典型应用包括:个性化定制的骨科植入物(髋关节、膝关节)、牙科植入物、手术导板、颅骨修复等。

- 工业与模具: 用于制造注塑模具、冲压模具的随形冷却水道,可大幅缩短注塑周期,提高产品质量,用于快速工装夹具和备品备件的生产,实现柔性化制造。

- 汽车与赛车: 主要用于高性能赛车和跑车的轻量化部件(如变速箱、悬挂部件)、原型车快速制造以及发动机性能优化。

- 能源领域: 用于制造燃气轮机、核电站、石油天然气等领域的耐高温、耐腐蚀零部件。

产业格局与挑战

- 产业格局: 市场呈现“金字塔”结构,顶端是设备制造商,如 EOS (德国)、GE Additive (美国)、SLM Solutions (德国)、3D Systems (美国) 等国际巨头,中游是材料供应商,如 Sandvik (瑞典)、 Carpenter Technology (美国) 等,下游是各类应用服务商和终端用户。

- 主要挑战:

- 成本高昂: 设备、材料、后处理(去除支撑、热处理、机加工)成本都远高于传统制造,限制了其大规模应用。

- 成型尺寸与速度: 尤其是粉末床技术,成型尺寸受限,且逐层堆积的方式导致整体成型速度较慢。

- 质量与一致性控制: 内部缺陷(如气孔、未熔合)、残余应力、微观组织不均匀等问题仍需严格控制,批次间的一致性是产业化瓶颈。

- 后处理复杂: 零件从打印机中取出后,通常需要去除支撑、热处理以消除应力、机加工以达到最终尺寸和表面精度,工序繁琐。

- 标准与认证体系: 行业标准和认证体系尚不完善,尤其在航空航天等对安全要求极高的领域,认证流程复杂且漫长。

第二部分:金属3D打印的未来发展趋势

尽管面临挑战,金属3D打印的未来发展前景极为广阔,其发展趋势将围绕“更快、更大、更强、更智能、更集成”展开。

技术融合与多材料/功能梯度打印

- 多材料打印: 未来的打印机将不再局限于单一材料,可以在一个零件中集成多种金属,甚至金属与非金属材料,在同一涡轮叶片上打印耐高温的合金基体和具有抗氧化涂层的功能区域。

- 功能梯度材料: 实现材料成分和性能的连续、可控变化,从零件的一端到另一端,硬度、导热性、导电性等性能平滑过渡,这在传统制造中是无法想象的。

- 混合制造: 将3D打印与传统制造技术(如CNC、铸造)无缝结合,先用3D打印制造一个复杂零件的毛坯,再通过CNC进行高精度精加工,兼具设计的自由度和尺寸精度。

大型化与高速化

- 大型化: 以 WAAM (电弧增材制造) 和 大型DED (定向能量沉积) 技术为代表,将向“米级”尺寸制造迈进,用于制造船舶、风电、海洋工程、大型压力容器等领域的庞然大物,实现“近净成型”,大幅减少材料浪费和加工时间。

- 高速化: 通过改进激光/电子源功率、优化扫描策略、开发新材料(如粘结剂喷射金属打印的后处理技术)等方式,大幅提升打印效率,降低单位制造成本,使其更具竞争力。

智能化与数字孪生

- 过程监控与闭环控制: 利用高分辨率摄像头、热像仪、声发射传感器等实时监测打印过程,结合AI算法分析数据,实现对熔池温度、形态、缺陷的实时预测和闭环控制,从“事后检测”转向“事中控制”。

- 数字孪生: 为每一个打印设备或打印过程建立一个虚拟的数字模型,通过实时数据同步,可以在虚拟世界中模拟、预测和优化实际打印过程,实现远程监控、故障预警和工艺优化,最终达到“一键式”打印的目标。

材料创新与性能突破

- 新材料开发: 研发专用于3D打印的“打印态”材料,使其在打印后具有更优的力学性能、更低的残余应力和更简单的后处理需求,具有自愈合能力的智能材料、具有超高强度/重量比的新型合金。

- 微观结构设计: 通过精确控制打印参数(如激光功率、扫描速度、路径),主动设计和调控零件的微观组织(如晶粒尺寸、相分布),从而实现“按需定制”的宏观力学性能。

应用领域的持续拓展

- 大规模定制化生产: 随着成本降低和效率提升,金属3D打印将从“小众、高价值”领域走向“大众、个性化”领域,为消费者定制高性能自行车架、个性化手表、艺术品等。

- 生物打印与再生医学: 从打印金属植入物,向打印具有生物活性的“活体”组织支架迈进,利用生物相容性金属支架,引导细胞生长,最终实现人体组织的再生。

- 太空制造: 在空间站或月球基地就地利用月球土壤(富含金属氧化物)打印工具、零件甚至建筑物,实现“就地取材”,极大降低太空探索的物流成本和风险。

金属3D打印正处在一个从“制造工具”向“制造方法”转变的关键拐点,它不再是传统制造的补充,而是一种能够重塑产品设计和生产范式的颠覆性技术,尽管成本、速度和质量控制仍是其大规模普及的障碍,但通过技术融合、智能化和材料创新,这些瓶颈正在被逐步打破。

金属3D打印将深刻影响全球制造业的格局,推动产品向更轻、更强、更智能、更个性化的方向发展,成为支撑航空航天、高端医疗、新能源等战略性新兴产业的核心制造力量,对于企业和研究机构而言,紧跟这一技术浪潮,意味着抓住了未来制造业的制高点。

作者:99ANYc3cd6本文地址:https://www.bj-citytv.com/post/475.html发布于 前天

文章转载或复制请以超链接形式并注明出处北京城市TV